企業(yè)資訊

VOCs焚燒裝置RTO控制方式設計的總體思路

發(fā)布人員: 新聞來(lái)源:必高環(huán)保網(wǎng) 發(fā)布日期:2020-12-8 17:38:29

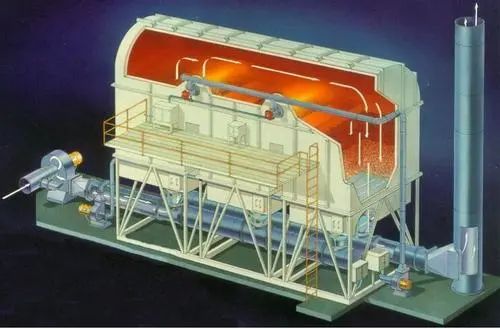

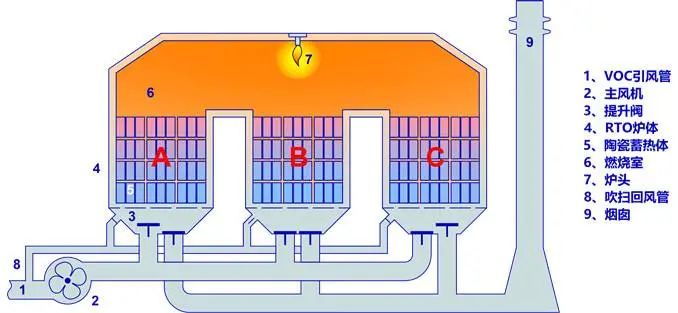

RTO廢氣處理系統,因VOCs具有可燃性,再加上運行中的高溫、明火等特點(diǎn),當濃度超過(guò)爆炸下限時(shí),易發(fā)生爆炸。此外,氧化爐內熱量超過(guò)限值,也會(huì )發(fā)生超溫爆炸。另一方面,系統的儀表、閥門(mén)等設備出現故障或突發(fā)停電、停氣等,導致系統安全自控設計失效,系統也會(huì )發(fā)生超溫爆炸。

諸多潛在的危險讓人不得不擔心,那在設備總體控制設計的時(shí)候,要遵循怎樣的思路,能夠合理、安全地確保設備運行呢?下面來(lái)分享:

RTO廢氣處理系統控制方式

RTO控制方式設計的總體思路,主要需考慮以下幾個(gè)方面:

(1)限制入爐廢氣濃度;

(2)疏排爐內富余熱量;

(3)運行超限、設備故障聯(lián)鎖停爐。

01.限制入爐廢氣濃度

有機物氧化分解放出大量熱量使得廢氣溫度升高,由于溫度的提高會(huì )降低有機物爆炸下限濃度,通常要控制廢氣進(jìn)口濃度<25%LEL。設計時(shí)采用變頻稀釋風(fēng)機調節稀釋風(fēng)量的方法控制氧化爐進(jìn)口廢氣濃度。

控制策略采用針對混合廢氣LEL的閉環(huán)調節,通過(guò)增減稀釋風(fēng)機頻率,調節稀釋風(fēng)量,控制廢氣進(jìn)口LEL。當LEL增加時(shí),加大稀釋風(fēng)量;當LEL減小時(shí),減小稀釋風(fēng)量。主要控制LEL在20%~25%,一般設定在20%并自動(dòng)跟蹤。

實(shí)際調試時(shí),由于此控制系統存在延遲,某些時(shí)刻上游廢氣濃度變化速率過(guò)快,稀釋風(fēng)量無(wú)法快速調節,將導致LEL超過(guò)25%,進(jìn)而造成停爐。故對控制策略稍做調整,在原控制系統上加入前饋控制,將上游廢氣LEL作為前饋值,當上游廢氣濃度變化時(shí),系統能夠立即調節稀釋風(fēng)量,控制LEL在調節范圍內。

02.疏排爐內富余熱量

氧化爐內的富余熱量通過(guò)熱旁通閥的調節送至余熱回收裝置。通過(guò)控制燃燒室的溫度來(lái)調節熱旁通閥開(kāi)度,當燃燒室的溫度升高時(shí),開(kāi)大熱旁通閥,增加送至余熱回收裝置的熱量;當燃燒室的溫度降低時(shí),關(guān)小熱旁通閥,減少送至余熱回收裝置的熱量。

熱旁通閥外觀(guān)

主要控制燃燒室溫度在900~1000℃,一般設定在950℃并自動(dòng)跟蹤。實(shí)際調試時(shí),為避免系統的外部干擾,加入混合廢氣LEL作為前饋。若RTO系統未設置余熱回收裝置,可通過(guò)熱旁通閥將富余的熱量直接排至煙囪。

03.運行超限、設備故障聯(lián)鎖停爐

當入爐濃度無(wú)法限制、富余熱量無(wú)法疏放或設備故障無(wú)法運行時(shí),觸發(fā)系統聯(lián)鎖停爐。停爐時(shí),立即關(guān)閉氧化爐入口閥,打開(kāi)緊急旁通閥,阻止廢氣進(jìn)入氧化爐,將廢氣直接通過(guò)煙囪排放。同時(shí)關(guān)閉所有切換閥,保持熱旁通閥開(kāi)度,將氧化爐內的熱量通過(guò)余熱回收裝置緩慢排放。

1、稀釋后混合廢氣濃度超限或稀釋風(fēng)機故障跳閘判定為入爐濃度無(wú)法限制;

2、熱旁通閥已全開(kāi)但還有富余熱量、富余熱量超過(guò)余熱回收裝置限值判定為富余熱量無(wú)法疏放;

3、蓄熱式切換閥故障,導致廢氣持續從一蓄熱室進(jìn)一蓄熱室出,無(wú)法切換蓄熱室。

4、燃燒室、蓄熱室、燃燒爐出口管道溫度超限或故障。

以上情況皆判定為系統故障,觸發(fā)聯(lián)鎖停爐。

此外,鑒于儀表、閥門(mén)故障或突發(fā)停電、停氣的風(fēng)險及系統防爆與控制響應快速性的要求,系統閥門(mén)選用氣動(dòng)執行機構,氧化爐入口閥、切換閥選用氣開(kāi)型閥門(mén),緊急旁通閥選用氣關(guān)型閥門(mén)。